Şişe üfleme kalıplama vidalı namlu tasarımı, daha uzun olması ve daha yüksek sıkıştırma oranı sayesinde enjeksiyon kalıplamadan farklıdır. Bu, şişenin berraklığını ve mukavemetini artıran homojen parisonlar oluşturmaya yardımcı olur. Küresel üfleme kalıplı plastik pazarı büyüdükçe,Üfleme Vidası NamlusuVeFilm Üflemeli Vidaverimli eritme, karıştırma ve enerji tasarrufu sağlarTek Plastik Vidalı Namlu.

Kalıplama İşlemlerinde Vida Namlu Fonksiyonu

Malzeme Eritme ve Taşıma Rolleri

Vidalı silindir, hem şişe üfleme kalıplama hem de enjeksiyon kalıplama makinelerinin kalbidir. Ana görevi plastik peletleri eritmek ve erimiş malzemeyi ileri doğru hareket ettirmektir. Enjeksiyon kalıplamada vida, ısıtılmış silindirin içinde dönerek plastiği sıkıştırır ve eritir. Plastik eridiğinde, vida onu yüksek basınç altında bir kalıba iter. Bu işlem, plastiği katı parçalara dönüştürür.

Şişe üfleme kalıplamada, vida gövdesi polimeri eritir. Ancak, malzemeyi hareket ettirme şekli değişebilir. Örneğin, ekstrüzyon üfleme kalıplamada vida sürekli veya kademeli olarak dönebilir. Erimiş plastiği parison adı verilen bir tüp halinde dışarı iter. Daha sonra parisona hava üflenerek şişe oluşturulur. Enjeksiyon üfleme kalıplamada ise vida, erimiş plastiği kalıba enjekte ederek daha sonra şişeye dönüşecek bir ön form oluşturur. Vida gövdesi, rolünü kalıplama işlemine göre ayarlar, ancak her zaman plastiği verimli bir şekilde eritmeye ve hareket ettirmeye odaklanır.

Uç:İyi tasarlanmış bir vidalı hazne, plastiğin eşit şekilde erimesini ve düzgün bir şekilde akmasını sağlayarak, nihai üründe kusurların oluşmasını önlemeye yardımcı olur.

Karıştırma ve Homojenlik Etkileri

Karıştırma ve homojenlik, ürün kalitesinde büyük rol oynar. Vida gövdesi, plastiği ve katkı maddelerini harmanlayarak nihai ürünün beklendiği gibi görünmesini ve performans göstermesini sağlamalıdır. Farklı vida tasarımları, plastiğin ne kadar iyi karıştığını değiştirebilir. Örneğin, özel kanallara veya karıştırma bölümlerine sahip vidalar, renklendiricilerin ve katkı maddelerinin daha eşit dağılmasına yardımcı olur. Bu, daha iyi renk ve daha az zayıf nokta sağlar.

Üreticiler genellikle erimiş plastiğin sıcaklığını ve rengini kontrol ederek bir vidanın ne kadar iyi karıştığını test ederler. Eşit sıcaklıklar ve pürüzsüz renk karışımları ararlar.standart sapmaBu testlerde daha iyi karıştırma anlamına gelir. Bariyer veya çok kanallı tasarımlar gibi bazı gelişmiş vidalar, daha iyi karıştırma ve daha homojen erimeler gösterir. Bu özellikler, güçlü, berrak ve çizgi veya kabarcıklardan arınmış şişeler ve parçalar oluşturmaya yardımcı olur.

| Ölçüm Yönü | Yöntem Açıklaması | Ne Gösteriyor |

|---|---|---|

| Termal Homojenlik | Eriyik sıcaklığını vidanın ucundan kontrol edin | Eşit ısıtma |

| Malzeme Homojenliği | Erimiş numunelerdeki renk karışımını analiz edin | Eşit karıştırma |

| Vida Performans Endeksi | Hem termal hem de malzeme homojenliğini birleştirir | Genel eriyik kalitesi |

İyi karışan bir vidalı kovan, üreticilere ürün kalitesi üzerinde daha fazla kontrol sağlar ve israfı azaltır.

Vidalı Namlu Tasarımındaki Temel Farklılıklar

Geometri ve Boyutlar

Vidalı namlu geometrisi, plastiğin makine içinde nasıl hareket edip eridiğini şekillendirir. Şişe üfleme kalıplamada, vidalı namlu genellikle enjeksiyon kalıplamaya kıyasla daha uzun bir uzunluk/çap (U/Ç) oranına sahiptir. Bu ekstra uzunluk, plastiğin erimesi ve karışması için daha fazla zaman sağlar ve bu da güçlü ve şeffaf şişeler yapmak için önemlidir. Şişe üfleme kalıplama vidalı namlusu genellikle kademeli bir konikliğe ve daha derin besleme kanallarına sahiptir. Bu tasarım seçenekleri, vidanın sabit bir plastik akışını yönetmesine ve homojen bir parison oluşturmasına yardımcı olur.

Enjeksiyon kalıplama vidalı silindirleri ise genellikle daha kısadır. Plastiği hızla eritip kalıba enjekte etmeye odaklanırlar. Daha kısa uzunlukları, çevrim süresini hızlandırmaya yardımcı olur ve enjeksiyon kalıplamanın hızlı temposuna uyum sağlar. Her vidalı silindirin geometrisi, eritme, karıştırma ve basıncı dengeleyerek prosesin ihtiyaçlarına uygundur.

Not: Doğru geometri, plastiğin maruz kalacağı kesme ve ısı miktarını kontrol ederek eriyik kalitesini iyileştirebilir ve enerji kullanımını azaltabilir.

Sıkıştırma Oranı ve Fonksiyonel Bölgeler

Sıkıştırma oranı, vidalı namlu tasarımının önemli bir parçasıdır. Vidanın, besleme bölgesinden ölçüm bölgesine geçerken plastiği ne kadar sıkıştırdığını ölçer. Şişe üfleme kalıplamada, Şişe Üfleme kalıplama vidalı namlusu genellikle daha yüksek bir sıkıştırma oranı kullanır. Bu, pürüzsüz ve kabarcıksız bir parison oluşturmak için gereken basıncın oluşturulmasına yardımcı olur. Daha yüksek oran aynı zamanda karıştırma ve eriyik homojenliğini de iyileştirerek daha iyi şişe berraklığı ve mukavemeti sağlar.

Enjeksiyon kalıplama vida kovanları, malzemeye bağlı olarak daha düşük veya orta düzeyde bir sıkıştırma oranı kullanabilir. Örneğin, düşük bir sıkıştırma oranı polistirende yayılma gibi kusurlara neden olabilirken, daha yüksek bir oran sıkıştırmayı iyileştirir ve çevrim süresini azaltır. Ancak, ABS gibi bazı malzemeler için oran çok yüksekse, proses kararsızlığına ve eksik erimeye neden olabilir. Besleme, geçiş ve ölçüm gibi işlevsel bölgelerin tasarımı da büyük rol oynar. Bu bölgelerin derinliğini ve uzunluğunu ayarlamak, plastiğin erime ve akış şeklini değiştirerek basıncı ve vida performansını etkiler.

- Sıkıştırma oranı polimer türüne ve proses ihtiyaçlarına uygun olmalıdır.

- Fonksiyonel bölgelerin doğru tasarlanması, stabil erimeyi sağlar ve kusurları önler.

- Bu özelliklerin hassas bir şekilde ayarlanması, eriyik kalitesini iyileştirebilir ve tesis kapasitesini artırabilir.

Malzeme Taşıma ve Plastikleştirme İhtiyaçları

Farklı kalıplama işlemlerinin kendine özgü plastikleştirme ihtiyaçları vardır. Şişe Üfleme kalıplama vidası, yüksek yoğunluklu polietilenden (HDPE) polipropilene (PP) kadar çok çeşitli malzemeleri işleyebilmelidir. Tutarlı kalınlıkta bir parison oluşturmak için bu malzemeleri eşit şekilde eritip karıştırması gerekir. Bu önemlidir çünkü düzensiz erime, zayıf noktalara veya şişelerde bulanıklıklara yol açabilir.

Enjeksiyon kalıplama vidalı silindirleri, plastiği hızla eritip kalıba enjekte etmeye odaklanır. Genellikle hassas sıcaklık kontrolü ve hızlı plastikleştirme gerektiren malzemelerle çalışırlar. Bazı malzemeler, örneğin:yüksek viskoziteli reçinelerEnjeksiyonlu üfleme kalıplamada işlenmesi zor olabilir. Vidalı namlu tasarımı, sorunsuz bir çalışma sağlamak için bu farklılıkları hesaba katmalıdır.

| Bakış açısı | Ekstrüzyon Üfleme Kalıplama (EBM) | Enjeksiyon Üfleme Kalıplama (IBM) |

|---|---|---|

| Hurda | %5 ila %30 hurda, geri dönüşüme ihtiyaç duyar, değişkenlik katar. | Uygun takımlarla minimum hurda; sadece başlangıçtan veya renk değişimlerinden. |

| Plastik Yönlendirme | Parison yüksek sıcaklıkta üflenmiş, yönelimi zayıf. | Enjeksiyon sırasında bir miktar yönlendirme, özellikleri iyileştirir. |

| Takım Maliyeti | Daha alçak, kısa koşular için iyi. | Daha yüksek, ancak büyük koşular için verimli. |

| Netlik | Olası kalıp çizgileri veya kusurları. | Daha iyi kontrol için kapları temizleyin. |

| Alt Kısım Sıkıştırma İzi | Mevcut, görünümü etkileyebilir. | Hiçbiri, daha iyi görünüm ve dayanıklılık. |

| Alttan itme | Sıkıştırma nedeniyle daha sert. | Geri çekilebilir fişlerle daha kolay. |

İpucu: Eşleştirmevidalı namlu tasarımıMalzemeye ve işleme, hurdayı azaltmaya, berraklığı iyileştirmeye ve daha güçlü şişeler üretmeye yardımcı olur.

Aşınma Direnci ve Malzeme Uyumluluğu

Aşınma direnci, hem şişe üfleme kalıplama hem de enjeksiyon kalıplama için büyük bir endişe kaynağıdır. Vida ve namlu, hareket eden plastikten kaynaklanan sürekli sürtünme ve basınçla karşı karşıyadır. Plastikteki dolgu maddeleri ve katkı maddeleri aşınmayı daha da kötüleştirebilir. Şişe üfleme kalıplamavidalı namluAşınma ve korozyona karşı mücadele etmek için genellikle yüksek kaliteli nitrürlü çelik, bimetalik alaşımlar veya tungsten karbür gibi özel kaplamalar kullanır. Bu malzemeler, aşındırıcı veya korozif polimerler işlenirken bile vidanın daha uzun ömürlü olmasını sağlar.

Enjeksiyon kalıplama silindirlerinde, zorlu işler için Nitralloy nitrür, D2 takım çeliği, CPM 10V ve hatta karbür gibi malzemeler kullanılabilir. Her malzeme aşınma ve korozyona karşı farklı koruma seviyeleri sunar. Örneğin, CPM 10V cam dolgulu veya alev geciktirici plastiklerle iyi çalışırken, karbür silindirler çok aşındırıcı malzemeler için en iyisidir. Isıl genleşme ve bağlanma sorunlarını önlemek için vida ve silindir malzemelerinin uyumlu olması önemlidir.

- Yaygın aşınma sorunları arasında kamalanma, aşındırıcı aşınma ve hizalama hatası aşınması yer alır.

- Doğru malzeme ve kaplamaların kullanılması vida gövdesinin ömrünü uzatır.

- Aşınma desenlerinin düzenli olarak kontrol edilmesi, sorunların erkenden tespit edilmesine ve tasarım iyileştirmelerine yol açabilir.

Unutmayın: İyi seçilmiş bir vida gövdesi malzemesi, makinenin sorunsuz çalışmasını sağlar ve onarımlar için duruş süresini azaltır.

Şişe Üfleme Kalıplama Vidası Namlu Özellikleri

Parison Kalitesi için Tasarım Uyarlamaları

Üreticiler, şişe üfleme kalıplama vidalı gövdesini, parison kalitesini artırmak için çeşitli özelliklerle tasarlıyor. Bu uyarlamalar, eşit duvarlara ve pürüzsüz yüzeylere sahip şişeler oluşturmaya yardımcı oluyor. İşte en önemli tasarım tercihlerinden bazıları:

- Vidalı hazne, plastiğin nasıl eriyip aktığı üzerinde hassas bir kontrol sağlar. Bu kontrol, parisonun duvar kalınlığının homojen kalmasına yardımcı olarak daha güzel görünümlü şişeler elde edilmesini sağlar.

- Mühendisler, nitrürlü çelik, bimetalik alaşımlar ve tungsten karbür kaplamalar gibi yüksek kaliteli malzemeler kullanır. Bu malzemeler, vida gövdesinin daha dayanıklı ve aşınmaya karşı dirençli olmasını sağlayarak uzun yıllar boyunca iyi çalışmasını sağlar.

- Özelleştirme yaygındır. Üreticiler vidanın çapını, uzunluk/çap oranını (L/D), uçuş şeklini ve yüzey kaplamalarını değiştirebilirler. Bu seçenekler, vida gövdesini farklı plastiklere ve üretim ihtiyaçlarına göre ayarlamalarına olanak tanır.

- Bu tasarım özellikleri, önemli işleme faktörlerinin optimize edilmesine yardımcı olur. Örneğin, çevrim sürelerini kısaltabilir, soğutmayı iyileştirebilir ve şişe boyutlarını daha doğru hale getirebilirler.

İyi tasarlanmışŞişe Üfleme Kalıplama Vidalı NamluŞirketlere nihai ürün üzerinde daha fazla kontrol sağlayarak, iyi görünen ve iyi performans gösteren şişeler üretmeyi kolaylaştırır.

Sıcaklık Kontrolü ve Homojenlik

Sıcaklık kontrolü, üfleme kalıplamada büyük rol oynar. Vida gövdesi, plastiğin eşit şekilde erimesini ve akıcılığını sağlamak için doğru sıcaklıkta tutmalıdır. Sıcaklık çok yüksek veya çok düşükse, plastik iyi bir parison oluşturmayabilir.

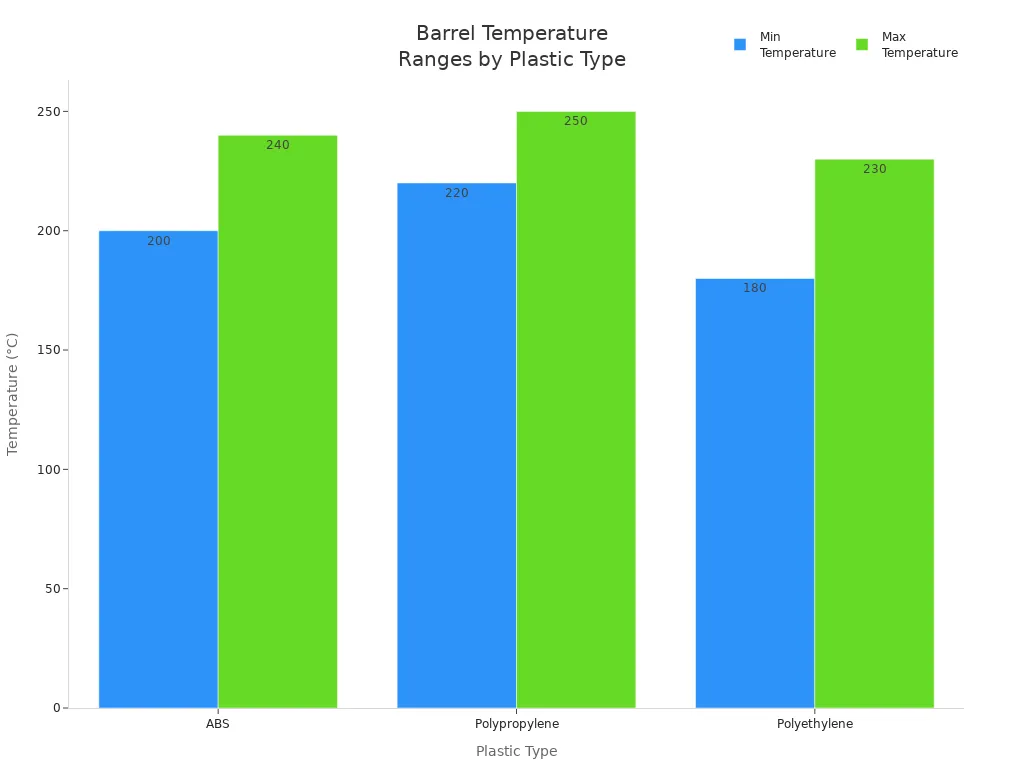

| Plastik Türü | Tipik Varil Sıcaklık Aralığı (°C) |

|---|---|

| ABS | 200 – 240 |

| Polipropilen | 220 – 250 |

| Polietilen | 180 – 230 |

Operatörler bu sıcaklıkları yönetmek için ısıtıcı bantlar ve sensörler kullanır. Vida tasarımı, plastiğin ne kadar iyi ısınıp karıştığını da etkiler. Vidanın geçiş bölgesinde sıcak noktalar oluşabilir ve bu da sıcaklığın aniden yükselmesine neden olur. Üreticiler bu sorunu çözmek için vida hızını ayarlayabilir, soğutma fanları ekleyebilir veya ısıtıcı bantları yalıtabilir. Bu adımlar, eriyik sıcaklığının sabit kalmasına yardımcı olur ve bu da tutarlı kalitede şişeler üretmek için çok önemlidir.

İyi bir Şişe Üfleme Kalıplamavidalı namlu tasarımıAyrıca homojenliği de artırır. Yivli besleme vidaları ve derin kanatlar gibi özellikler, plastiğin daha iyi erimesine ve karışmasına yardımcı olur. Vidanın ucuna yakın bariyer karıştırma bölümleri, polimeri eşit şekilde karıştırır. Bu homojen erime, kararlı parison oluşumuna ve daha az kusura yol açar.

Sıcaklık sabit kaldığında ve eriyik homojen olduğunda, işlem daha sorunsuz ilerler ve şişeler daha güçlü ve berrak çıkar.

Şişe Berraklığı ve Gücü Üzerindeki Etkisi

Vida gövdesinin tasarımı, bitmiş şişelerin ne kadar berrak ve güçlü olacağı üzerinde doğrudan bir etkiye sahiptir. Yüksek bir vida gövdesine sahip daha uzun bir vida,uzunluk-çap oranı (genellikle 24:1 ile 30:1 arasında)Plastiğin erimesi ve karışması için daha fazla zaman tanır. Genellikle 3,5:1 civarında olan daha yüksek bir sıkıştırma oranı, pürüzsüz ve kabarcıksız bir erimeye yardımcı olur. Bu özellikler, plastiğin akışını ve parisonun kalitesini iyileştirmek için birlikte çalışır.

Vidalı namlu teknolojisindeki gelişmeler, mukavemetten ödün vermeden hafif şişeler üretmeyi kolaylaştırmıştır. İyileştirilmiş malzeme akışı, tıkanmaları azaltır ve üretimin devam etmesini sağlar. Optimize edilmiş ısı transferi, en iyi işleme sıcaklıklarının korunmasına yardımcı olur ve bu da daha iyi eriyik kalitesi ve daha tutarlı şişeler sağlar. Isıl işlem görmüş alaşımlı çelik gibi dayanıklı malzemeler, daha az onarım ve daha az aksama süresi anlamına gelir.

Üreticiler, vidalı kovanı farklı üretim ihtiyaçlarına uyacak şekilde özelleştirebilir. Bazıları, eriyik basıncını ve sıcaklığını gerçek zamanlı olarak izlemek için entegre sensörler kullanır. Bu, hızlı ayarlamalara olanak tanır ve sorunlar ürünü etkilemeden önce önlenmesine yardımcı olur.

- Yivli besleme vidaları ve derin uçuşlar reçinenin erimesini ve karışmasını iyileştirir, şeffaf şişeler yapmak için önemlidir.

- Bariyer karıştırma bölümleri polimerin eşit şekilde karışmasını sağlayarak çizgileri ve zayıf noktaları azaltır.

- Yüksek sıkıştırma oranları, şişelerin sağlamlığını korurken daha ince ve hafif şişe duvarlarına olanak tanır.

Bu tasarım geliştirmeleriyle şirketler, yalnızca daha hafif değil, aynı zamanda daha berrak ve daha dayanıklı şişeler üretebilecek ve günümüz ambalaj sektörünün taleplerini karşılayabilecek.

Karşılaştırma Tablosu: Şişe Üfleme Kalıplama ve Enjeksiyon Kalıplama Vidalı Namluları

Yan Yana Özellik Özeti

Şişe üfleme kalıplama veenjeksiyon kalıplama vidalı namluları, birkaç fark göze çarpıyor. Aşağıdaki tablo en önemli özellikleri yan yana göstermektedir:

| Özellik | Şişe Üfleme Kalıplama Vidalı Namlu | Enjeksiyon Kalıplama Vidalı Namlu |

|---|---|---|

| Plastik Eritme Yöntemi | Plastiği eritir ve dışarı atarak içi boş bir parison oluşturur | Plastiği eritir ve preform kalıbına enjekte eder |

| Ürün Boyutları | Şişeler ve kaplar gibi 2 boyutlu içi boş ürünler üretir | Yüksek hassasiyetle 3 boyutlu içi boş parçalar üretir |

| Kullanılan Malzemeler | HDPE, PP, PET | Akrilik, Polikarbonat, POM, PE |

| Kalıp Tasarımı ve Hassasiyeti | Esnek tasarım, daha düşük hassasiyet | Yüksek hassasiyet, doğru reçine akışı |

| Hurda Üretimi | Kırpılması gereken flaş üretir | Hurda yok, kırpmaya gerek yok |

| Takım Maliyetleri | Daha düşük, esnek takımlar | Daha yüksek, daha az esnek |

| Üretim Hızı | Daha yavaş, operatör becerisi önemli | Daha hızlı, yüksek hacim için ideal |

| Ürün Türleri | Daha büyük kaplar, karmaşık şekiller, kulplar | Sıkı toleranslara sahip küçük, hassas parçalar |

| Ağırlık ve Malzeme Kontrolü | Daha az hassas, duvar kalınlığını kalibre etmek daha zor | Hassas ağırlık ve düzgün malzeme dağılımı |

| Konteyner Boyut Aralığı | 1 ons'tan az, 55 galona kadar | 5 oz veya daha azı için idealdir, 16 oz'un üzerinde ekonomik değildir. |

| Kalıp Gereksinimleri | Tek kalıp tipi | Enjeksiyon ve üfleme kalıplarına ihtiyaç vardır |

Uç:Düzenli bakım, her iki vidalı kovan tipinin de sorunsuz çalışmasını sağlar. Şişe üfleme kalıplamada, operatörler kalıntı birikmesini önlemek için vida ve kovanı sık sık temizler. Ayrıca sıcaklığı izler ve hareketli parçaları yağlarlar. Enjeksiyon kalıplamada ise ekipler her yıl vida ve kovanı inceler, proses değişkenlerini kontrol eder ve hidrolik yağ ve ısıtıcı bantlarının bakımını yapar. Bu adımlar, tutarlı ürün kalitesinin sağlanmasına ve ekipman ömrünün uzatılmasına yardımcı olur.

Üreticiler, şişe üfleme kalıplama ve enjeksiyon kalıplama için vidalı namlu tasarımında belirgin farklılıklar görmektedir. Şişe üfleme kalıplama vidalı namlusu, parison kalitesini artırmak için daha uzun geometri ve hassas sıcaklık kontrolü kullanır. Vida şekli, malzeme seçimi ve gerçek zamanlı izleme gibi temel faktörler, verimliliği ve ürün tutarlılığını artırmaya yardımcı olur.

- Vida geometrisi erime ve karışmayı şekillendirir, atığı azaltır ve kaliteyi artırır.

- Dikkatli malzeme seçimi aşınmayı ve aşırı ısınmayı önlerözellikle aşındırıcı plastiklerde.

| Meydan okumak | Üretim Üzerindeki Etkisi |

|---|---|

| Malzeme seçimi | Aşınmayı önler ve kullanım ömrünü uzatır |

| Sıcaklık kontrolü | Ürünün berraklığını ve gücünü korur |

| Operasyonel uygulamalar | Arıza süresini ve kusurları azaltır |

Doğru vidalı namlu tasarımını seçmek daha iyi şişeler, daha az atık ve daha sorunsuz üretim sağlar.

SSS

Üfleme kalıplama vida namlusunu enjeksiyon kalıplama vida namlusundan farklı kılan nedir?

Bir üfleme kalıplamavidalı namludaha uzundur ve daha yüksek sıkıştırma oranı kullanır. Bu tasarım, güçlü ve berrak şişeler için homojen parisonlar oluşturmaya yardımcı olur.

Vidalı namlu tasarımı şişe kalitesini nasıl etkiler?

Vidalı namlu, eritme ve karıştırmayı kontrol eder. İyi tasarım, eşit duvar kalınlığı, daha iyi berraklık ve daha güçlü şişeler sağlar.

Üreticiler her iki işlem için de aynı vidalı namluyu kullanabilir mi?

Hayır, her prosesin kendine özgü bir vidalı kovanı vardır. Doğru tasarımın kullanılması, sorunsuz çalışma ve yüksek kaliteli ürünler sağlar.

Gönderi zamanı: 25 Temmuz 2025