Plastik enjeksiyon kalıplama vidası, eriyik kalitesini ve üretim hızını şekillendirmede büyük rol oynar. Mühendisler,Enjeksiyon Kalıplama NamlusuPerformansı artırmak için tasarım. Farklı malzemeler kullanıyorlarTek Vidalı Plastik Ekstruder MakinesiVeTek Vidalı Ekstrüzyon MakinesiHer seçim makinelerin plastikleri daha iyi işlemesine yardımcı olur.

Plastik Enjeksiyon Kalıplama Vidası Namlu Yapısı ve Performansı

Namlu Tipleri: Bimetalik ve İntegral

Doğru namlu tipini seçmek, bir namlunun nasıl kullanılacağı konusunda büyük bir fark yaratabilir.Plastik Enjeksiyon kalıplama vidalı namlusuPerformans gösterir. Bimetalik namlular, içinde sert alaşımlı astar bulunan güçlü bir çelik taban kullanır. Bu tasarım, değerli malzemelerden tasarruf sağlar ve üreticilerin yalnızca aşınmış astarı değiştirmesine olanak tanır; bu da bakımı daha kolay ve daha uygun maliyetli hale getirir. Astar ile namlu arasındaki uyum, ısının düzgün akmasını ve hareket etmesini önlemek için hassas olmalıdır. Bimetalik namlular, aşınmaya dayanıklı ve daha uzun ömürlü oldukları için aşındırıcı veya güçlendirilmiş plastiklerin işlenmesinde idealdir.

İntegral namlular tek parça olarak üretilir. Bu, namlu boyunca yüksek hassasiyet ve eşit ısı dağılımı sağlar. Isıtma ve soğutma sistemlerinin kurulumunu ve bakımını kolaylaştırırlar. Ancak, kaliteyi yüksek tutmak için sıkı üretim kontrollerine ihtiyaç duyarlar. İki namluyu karşılaştırdığımızda, integral namlular kolay bakım ve homojen ısıtma sağlarken, bimetalik namlular daha iyi aşınma direnci ve daha kolay parça değişimi sağlar.

| Performans Yönü | Entegre Namlu | Bimetalik Namlu |

|---|---|---|

| Yapı | Tek parça, yüksek üretim hassasiyeti | Değiştirilebilir alaşımlı çelik burçlu taban namlusu |

| Isı Dağıtımı | Namlu ekseni boyunca düzgün ısı dağılımı | Burç uyumu tam ise ısı iletimi korunur |

| Aşınma Direnci | Standart aşınma direnci | Alaşımlı çelik astar sayesinde geliştirilmiş aşınma direnci |

| Bakım | Isıtma/soğutma sistemlerinin daha kolay kurulumu ve bakımı | Değiştirilebilir burç, parça değişiminin daha kolay yapılmasını sağlar |

| Malzeme Kullanımı | Daha yüksek hassasiyet ve malzeme kalitesi gerektirir | Sadece astarda alaşımlı çelik kullanılarak değerli malzemeler korunur |

Bimetalik namlular, özellikle zorlu malzemelerin işlenmesinde, genellikle entegre namlulardan çok daha uzun ömürlüdür. Tasarımları, duruş sürelerini ve değiştirme maliyetlerini azaltarak üretimin sorunsuz bir şekilde devam etmesine yardımcı olur.

Vida Geometrisi: L/D Oranı, Sıkıştırma Oranı ve Uçuş Tasarımı

GeometrisiPlastik Enjeksiyon kalıplama vidası namlusunun içindeki vidaPlastiklerin nasıl eriyip karıştığını şekillendirir. Vidanın uzunluğunu çapına göre karşılaştıran L/D oranı, eriyik homojenliğini ve karışımı etkiler. Daha uzun bir vida (daha yüksek L/D oranı), plastiğe erimesi ve karışması için daha fazla zaman tanır ve bu da ürün kalitesini artırır. Ancak vida çok uzunsa, özellikle ısıya duyarlı plastiklerde termal bozulmaya neden olabilir. PVC ve POM gibi malzemeler hasarı önlemek için daha kısa vidalara ihtiyaç duyarken, cam dolgulu veya yüksek viskoziteli plastikler daha uzun vidalardan ve güçlendirilmiş karıştırma bölgelerinden faydalanır.

- Isıl kararlılığı iyi olan malzemelerde daha iyi karışma için daha uzun vidalar kullanılır.

- Isıya duyarlı plastikler daha kısa vidalara veya özel diş tasarımlarına ihtiyaç duyar.

- Genel amaçlı vidalar (U/D ~20:1) yaygın plastiklere uygundur ancak renk farklılıkları gösterebilir.

- Bariyer vidaları (U/D ~24:1) takviyeli plastiklerin karıştırılmasını iyileştirir.

- Ayırma vidaları (U/D ~18:1) ısıya duyarlı malzemelerin bozulmasını önlemeye yardımcı olur.

- Karıştırma vidaları (U/D ~22:1), özel plastikler için homojen erime sağlar.

Sıkıştırma oranı, vidanın plastiği ne kadar sıkıştırdığını ölçer. Yüksek viskoziteli plastiklerin erimesi ve iyi karışması için daha yüksek bir sıkıştırma oranına ihtiyacı vardır. Sıkıştırma oranının ayarlanması, üretim hacmi ve ürün kalitesinin dengelenmesine yardımcı olur. Üreticiler genellikle vida tasarımını malzemenin ihtiyaçlarına göre izler ve optimize eder.

Vida uçuş tasarımı da önemlidir. Reolojik olarak optimize edilmiş vidalar, polimerin akış davranışına uyum sağlayarak eriyik kalitesini artırır. Kontrollü Erime Dağıtım sistemleri, eriyik sıcaklığını ve viskozitesini kontrol etmeye yardımcı olarak bozulma riskini azaltır. Karıştırma vidaları ve dinamik bariyer vidaları, homojen eriyik sağlar ve ölü noktaları önleyerek plastiğin aşırı ısınmasını veya renginin bozulmasını önler.

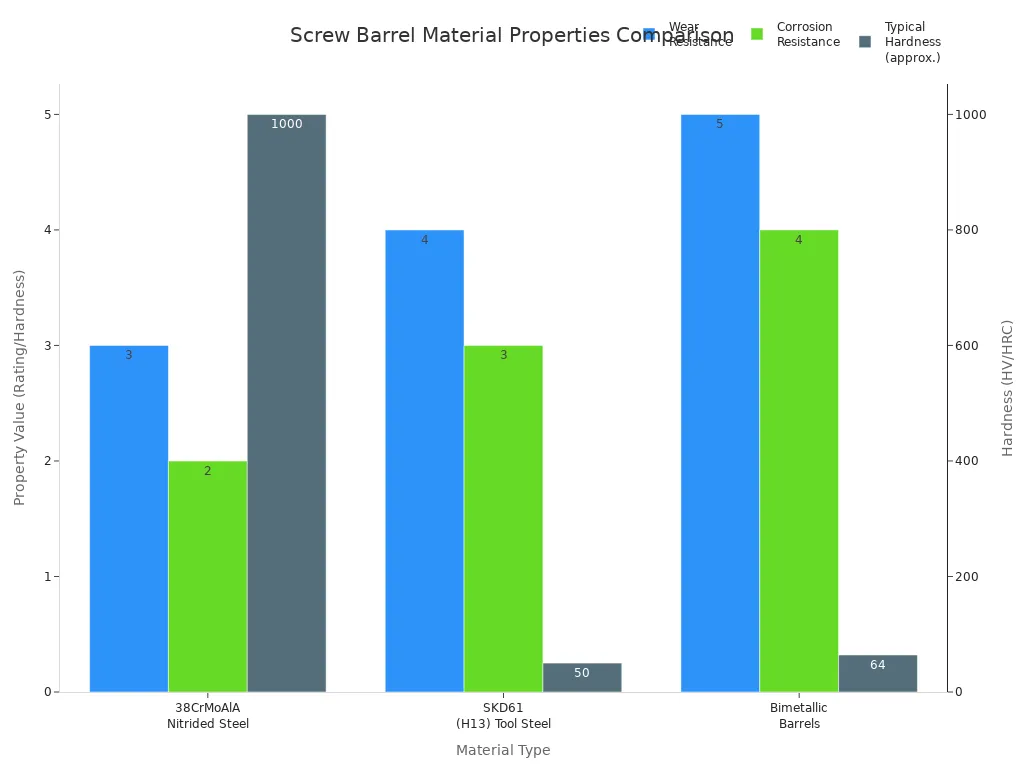

Malzeme Bileşimi ve Yüzey İşlemleri

Plastik Enjeksiyon kalıplama vidası gövdesinin yapımında kullanılan malzemeler, dayanıklılığını ve performansını etkiler. Nitrürlenmiş çelik, standart plastikler için iyi sertlik ve aşınma direnci sunar. Bimetalik gövdeler, çelik taban ile alaşımlı astarı birleştirerek, sert veya dolgulu plastikler için mükemmel aşınma ve korozyon direnci sağlar. Takım çeliği ise zorlu ortamlar için yüksek mukavemet ve aşınma direnci sağlar.

| Malzeme Türü | Temel Özellikler ve Artılar | Eksiler ve Sınırlamalar | En İyi Uygulamalar |

|---|---|---|---|

| Nitrürlenmiş Çelik | Yüksek yüzey sertliği; doldurulmamış reçineler için iyi aşınma direnci; uygun fiyatlı | Zayıf korozyon direnci; aşındırıcı/kimyasal reçineler için uygun değildir | Polietilen, polipropilen gibi emtia reçineleri |

| Bimetalik Namlular | Alaşımlı astarlı çelik destek; mükemmel aşınma ve korozyon direnci; daha uzun kullanım ömrü | Daha pahalı; genel kullanım için aşırı olabilir | Cam dolgulu naylonlar, alev geciktirici ABS, PVC, agresif polimerler |

| Nikel Bazlı Alaşımlar | Olağanüstü korozyon direnci; alev geciktirici ve halojenli reçineler için uygundur | Demir bazlı alaşımlardan daha az serttir; daha düşük aşınma direncine sahiptir | Kimyasal olarak agresif polimerler |

| Demir Esaslı Alaşımlar | Üstün sertlik ve aşınma direnci | Nikel bazlı alaşımlara göre daha düşük korozyon direnci | Aşındırıcı, yüksek dolgulu reçineler |

| Takım Çeliği | Olağanüstü sertlik ve dayanıklılık; yüksek aşınma direnci | Yüksek maliyet; kaplamalar olmadan korozyona karşı hassastır | Aşırı aşınma ortamları, yüksek çıktı uygulamaları |

| Özel Kaplamalı Namlular | Tungsten karbür veya krom kaplama gibi kaplamalar aşınma ve korozyon direncini artırır | Maliyet ve karmaşıklık ekler; kaplama yapışması değişir | Özel veya agresif reçine uygulamaları |

Nitrürleme ve krom kaplama gibi yüzey işlemleri aşınma direncini ve kullanım ömrünü artırır. Nitrürleme, vida ve kovanların kullanım ömrünü iki veya üç katına çıkarabilir. Krom kaplama sertliği ve korozyon direncini artırır, ancak nitrürleme genellikle aşındırıcı koşullar altında daha iyi performans gösterir. Molibden püskürtme ve nitrürlemenin birleşimi daha da fazla koruma sağlar. Doğru kullanım ve bakım, bu avantajları en üst düzeye çıkarmaya yardımcı olur.

Besleme Portu ve Havalandırma Tasarımı

Besleme portu tasarımı, plastiğin namluya nasıl girdiğini kontrol eder. Besleme portundaki iyi sıcaklık kontrolü, malzeme viskozitesini sabit tutarak tutarlı akış ve beslemenin korunmasına yardımcı olur. Vakumlu yükleyiciler ve hazne alıcıları, malzemenin makineye sorunsuz bir şekilde girmesini sağlayarak kirlenme ve dökülmeyi azaltır. Bu kurulum, üretim kalitesini yüksek ve beslemeyi tutarlı tutar.

- Vakumlu yükleyiciler doğrudan makine boğazına monte edilerek kirlenmeyi azaltır.

- Hazne alıcıları, malzemeyi beslemek için yer çekimini kullanır ve bu da süreci basitleştirir.

Havalandırma tasarımı da önemli bir rol oynar. Havalandırma vidaları, işleme sırasında nemi ve uçucu maddeleri uzaklaştıran özel bölgelere sahiptir. Bu, higroskopik malzemeler ve geri dönüştürülmüş plastikler için önemlidir. Havalandırma delikleri, gazların ve nemin dışarı atılmasını sağlayarak kusurları önler ve ekstrüzyon kalitesini yüksek tutar.

İpucu: Uygun besleme portu ve havalandırma tasarımı, özellikle geri dönüştürülmüş veya hassas plastiklerle çalışırken istikrarlı üretimin korunmasına ve ürün kalitesinin artırılmasına yardımcı olur.

Plastik Enjeksiyon Kalıplama Vidalı Namlu Tasarımının Performans Sonuçları

Eriyik Kalitesi ve Homojenliği

İyi tasarlanmış bir Plastik Enjeksiyon kalıplama vida gövdesi, pürüzsüz ve eşit bir erime oluşturmaya yardımcı olur. Vidanın geometrisi,sıkıştırma oranıve bölgelerinin şekli, plastik peletlerin nasıl eriyip karıştığını kontrol eder. Sıkıştırma oranı malzemeyle uyumlu olduğunda, eriyik eşit şekilde akar. Bu, yayılma izleri veya eksik erime gibi sorunları azaltır.besleme bölgesipeletleri hareket ettirip ısıtır, sıkıştırma bölgesi malzemeyi eritir ve presler ve ölçüm bölgesi eriyiğin eşit olmasını sağlar. Kanal derinliği ve karıştırma bölümleri gibi özellikler, vidanın plastiği ısıtmasına ve karıştırmasına yardımcı olur. Bariyer vidaları, katı ve erimiş plastiği ayırarak eritmeyi daha verimli hale getirir ve enerji tasarrufu sağlar.

Eriyik homojen olduğunda, nihai ürün daha iyi görünür ve daha iyi çalışır. Kötü karıştırma, renk çizgilerine, zayıf noktalara veya parça boyutunda değişikliklere neden olabilir. İyi eriyik homojenliği, daha az kusur ve daha güvenilir parçalar anlamına gelir. Operatörler ayrıca, eriyik kalitesini izlemek ve daha iyi sonuçlar için ayarları düzenlemek amacıyla sensörleri kullanabilirler.

- Kötü eriyik karışımı renk çizgilerine ve zayıf noktalara neden olur.

- İyi eriyik kalitesi, tutarlı parça boyutu ve mukavemetine yol açar.

- Eriyik kalitesi namlu sıcaklığına, vida hızına ve geri basınca bağlıdır.

Not: Eriyik sıcaklığının sabit tutulması ve vida tasarımının plastik türüne uygun olması, kusurların önlenmesine ve ürün kalitesinin yüksek tutulmasına yardımcı olur.

Karıştırma Verimliliği ve Döngü Süresi

Karıştırma verimliliği, vidanın şekline ve özelliklerine bağlıdır. Vida döndükçe plastiği iter ve katlayarak güçlü bir karışım oluşturur.kesme kuvvetleriUçlara yakın kısımları (pim veya bariyer kanatları gibi) karıştırmak, eriyiğin karışmasına yardımcı olur. Bu işlem, rengi ve katkı maddelerini eşit şekilde yayarak son parçanın pürüzsüz ve homojen görünmesini sağlar. Bariyer vidaları, erimiş plastiği katı parçalardan ayırmak için ikinci bir kanat kullanır, böylece erimeyi hızlandırır ve erimemiş parçaların oluşmasını engeller.

- Vida geometrisi peletlerin nasıl hareket ettiğini, eridiğini ve karıştığını kontrol eder.

- Bölümleri karıştırmak döngüsel bir hareket yaratır,%95'in üzerinde karışımMalzemenin hızlı bir şekilde.

- Bariyer vidaları ve özel tasarımlar renk ve katkı maddelerinin dağılmasına yardımcı olur.

Karıştırma verimliliği, çevrim süresini de etkiler. Daha hızlı ve daha homojen bir eritme, makinenin daha kısa sürede daha fazla çevrim çalıştırabilmesi anlamına gelir. Bariyer vidaları, daha büyük çaplı vidalar veya daha derin oluklar kullanmak, plastikleştirme hızını artırır. Vida hızını artırmak (malzeme için güvenli olduğunda) ve geri basıncı azaltmak da çevrim sürelerini kısaltabilir. Gelişmiş ısıtma ve soğutma sistemleri, silindiri doğru sıcaklıkta tutarak parçaların daha hızlı soğumasına ve üretimin devam etmesine yardımcı olur.

- Optimize edilmiş vidalı namlu tasarımı tıkanıklıkları ve gecikmeleri önler.

- Hassas ısıtma ve soğutma sistemleri parçaların hızlı bir şekilde katılaşmasına yardımcı olur.

- Dayanıklı malzemeler ve kaplamalar onarımlar için gereken kesinti süresini azaltır.

Aşınma Direnci ve Bakım

Aşınma, tüm Plastik Enjeksiyon kalıplama vida kovanları için büyük bir sorundur. Aşındırıcı dolgu maddeleri, aşındırıcı plastikler ve uzun üretim süreçleri vida ve kovanı aşındırabilir. Yaygın aşınma türleri arasında yapışma aşınması, aşındırıcı aşınma ve korozyon bulunur. Örneğin, aşındırıcı aşınma, cam elyafı gibi sert dolgu maddelerinin metale sürtünmesiyle meydana gelir. Aşındırıcı aşınma ise PVC gibi plastiklerdeki kimyasallardan kaynaklanır.

| Aşınma Mekanizması | Tanım | Tasarım Azaltma Stratejileri |

|---|---|---|

| Yapışkan Aşınma | Metal yüzeyler malzemeyle temas eder ve malzemeyi transfer eder. | Sert kaplama alaşımları kullanın, çizilmeleri kontrol edin, malzeme uyumluluğunu sağlayın. |

| Aşındırıcı Aşınma | Peletler veya dolgu maddelerinden kesme işlemi. | Sert alaşımlar kullanın, aşındırıcı dolgulardan kaçının, hammaddeyi temiz tutun. |

| Aşındırıcı Aşınma | Bazı plastiklerin kimyasal saldırısı. | Korozyona dayanıklı malzemeler kullanın, sert kimyasallardan kaçının. |

| Hizalama Sorunları | Hizalama bozukluğu sürtünmeye ve düzensiz aşınmaya neden olur. | Düzlüğü ve düzgün hizalamayı sağlayın. |

Malzeme seçimi ve yüzey işlemleri büyük fark yaratır. Sıvı nitrürleme, yüzey sertliğini ve aşınma direncini artırır. Özel astarlı bimetalik namlular, özellikle dayanıklı plastiklerle kullanıldığında daha uzun ömürlüdür. Düzenli kontroller ve temizlik ve hizalama kontrolü gibi önleyici bakım, sorunların erken tespit edilmesine yardımcı olur. Gelişmiş kaplamalar ve yeni malzemeler, namlu ömrünü %40'a kadar uzatarak bakım maliyetlerini ve aksama sürelerini azaltır.

- Bakım sıklığı namlu malzemesine ve kaplamalara göre değişmektedir.

- Önleyici bakım ve düzenli kontroller namlu ömrünü uzatır.

- Gelişmiş yüzey işlemleri onarım ve değiştirme ihtiyacını azaltır.

Farklı Malzemelere ve Uygulamalara Uyum Sağlama

Esnek vidalı kovan tasarımı, üreticilerin birçok plastik türünü işlemesine olanak tanır. Uzunluk, adım ve kanal derinliği gibi vida geometrisi, farklı malzemelere uyacak şekilde değiştirilebilir. Genel amaçlı, bariyer ve karıştırma vidaları, belirli plastiklerle en iyi şekilde çalışır. Su kanalları gibi soğutma sistemleri, kovanı her malzeme için doğru sıcaklıkta tutar.

- Vida tasarımı ve geometrisifarklı plastikleri eşleştirin.

- Soğutma sistemleri aşırı ısınmayı önler.

- Yüksek mukavemetli alaşımlar ve kaplamalar zorlu koşullara dayanıklıdır.

Uyarlanabilir tasarımlar, işler arasında geçiş yapmayı da kolaylaştırır. Hızlı bağlantı adaptörleri ve vida iticileri gibi özellikler, operatörlerin vidaları hızlı bir şekilde değiştirmesine yardımcı olur. Uyarlanabilir proses kontrolleri, ayarları gerçek zamanlı olarak ayarlamak için sensörler ve makine öğrenimini kullanır. Bu, manuel değişiklikleri azaltır ve geçişleri hızlandırır, böylece üretim daha az kesintiyle bir malzeme veya üründen diğerine geçebilir.

İpucu: Uyarlanabilir vidalı namlu tasarımları, fabrikaların birçok plastik türünü işlemesine ve işleri hızlı bir şekilde değiştirmesine yardımcı olur, böylece üretim esnek ve verimli kalır.

Yaygın Performans Sorunlarını Giderme

En iyi tasarımda bile sorunlar ortaya çıkabilir. Yaygın sorunlar şunlardır:aşırı aşınma, sıcaklık sorunları, tıkanıklıklar, gürültü ve renk karıştırma hataları. Her sorunun kendine özgü nedenleri ve çözümleri vardır.

| Performans Sorunu | Açıklama ve Belirtiler | Nedenler ve Çözümler |

|---|---|---|

| Aşırı Aşınma | Malzeme sızıntıları, kalitesizlik, yüksek sıcaklıklar, gürültü | Bimetalik namlular, sert yüzeyli alaşımlar kullanın, düzenli temizlik yapın, doğru hizalama yapın |

| Sıcaklık Düzenlemesi | Renk bozulması, kömürleşme, kabarcıklar, eğilme | Namluyu bölgelere ayırın, sensörler kullanın, kademeli ön ısıtma yapın, yalıtım ceketleri kullanın |

| Tıkanıklık ve Birikme | Yüksek basınç, zayıf akış, siyah noktalar | Temizleme bileşikleri ile temizleyin, uygun vidalama hızını kullanın, duruş sırasında namluyu kapatın |

| Gürültü veya Titreşim | Yüksek sesler, titreşim, sürtünme | Hizalamayı, yatakları kontrol edin, titreşim sönümleme kullanın, bileşenleri izole edin |

| Renk Karıştırma/Kirlenme | Renk çizgileri, tutarsız tonlar, kirlenme | Temizleme bileşikleri kullanın, düzenli temizlik yapın, vida tasarımını optimize edin, makinelerin kapanmaları sırasında sızdırmazlık sağlayın |

Operatörler birkaç temel adımı izleyerek birçok sorunu çözebilirler:

- Vida konfigürasyonunu ve namlu sıcaklık bölgelerini optimize edin.

- Sıcaklıkları ve vidalama hızını izleyin ve ayarlayın.

- Besleyicileri kalibre edin ve malzeme köprülenmesini önleyin.

- Özellikle yüksek gerilimli bölgelerde vida ve kovanlarda aşınma olup olmadığını kontrol edin.

- Onarımları planlamak ve duruş süresini azaltmak için öngörücü bakımı kullanın.

- Yedek bir vida bulundurunve sadece birkaç kez tadilat yapılması gerekiyor.

- Tren operatörlerinin erken uyarı işaretlerini fark etmesi sağlanmalıdır.

Not:Düzenli temizlik, uygun yağlama ve dikkatli izlemePlastik Enjeksiyon kalıplama vida gövdesinin düzgün çalışmasına yardımcı olur ve ömrünü uzatır.

Plastik Enjeksiyon kalıplama vidalı kovanının yapısının optimize edilmesi, eriyik kalitesini ve ekipman ömrünü artırır. Üreticiler,doğru namlu tipi, vida geometrisi ve malzemeler, daha akıcı bir akış, daha iyi bir karışım ve daha az hata görürler. Temizlik ve kontroller de dahil olmak üzere düzenli bakım, makinelerin verimli çalışmasını sağlar ve maliyetleri düşürür.

SSS

Bimetalik vidalı namlunun temel faydası nedir?

Bimetalik namlular, sert plastiklerin neden olduğu aşınmaya karşı dayanıklıdır. Daha uzun ömürlüdürler ve bakım için gereken kesinti sürelerini azaltırlar.

Operatörler vida kovanını ne sıklıkla denetlemelidir?

Operatörler vida kovanını her ay kontrol etmelidir. Düzenli kontroller, aşınmanın erken tespit edilmesine ve makinelerin sorunsuz çalışmasına yardımcı olur.

Bir vidalı namlu birçok plastik türüyle çalışabilir mi?

| Namlu Tipi | Uyum sağlama yeteneği |

|---|---|

| Genel Amaçlı | İyi |

| Bariyer | Harika |

| Karıştırma | Çok güzel |

İyi tasarlanmış bir namlu birçok plastiği taşıyabilir, ancak bazı malzemeler özel özelliklere ihtiyaç duyar.

Gönderi zamanı: 25 Ağustos 2025