Enjeksiyon vidalı silindirler, her enjeksiyon kalıplama sürecinin merkezinde yer alır. Hasarı hızlı bir şekilde tespit etmek zamandan ve paradan tasarruf sağlar. Olağandışı sesler veya tutarsız ürün kalitesi gibi belirtiler genellikle sorun anlamına gelir. Erken tespit önemlidir. Örneğin,bimetalik enjeksiyon vidası ve namlusuDayanıklılığıyla bilinen , yanlış kullanıldığında yine de aşınabilir. Düzenli kontroller, maliyetli arıza sürelerinin önlenmesine yardımcı olur. Güvenilir birnamlu enjeksiyon üreticisiAyrıca bakım ve değiştirme seçenekleri konusunda da rehberlik sunabilir.

Enjeksiyon Vidası Kovanlarında Yaygın Hasar Belirtileri

Bir hasarın belirlenmesienjeksiyon vidalı namluErken müdahale, zamandan ve paradan tasarruf sağlayabilir. Nelere dikkat edilmesi gerektiğini bilmek, operatörlerin hızlı hareket etmesine yardımcı olur. İşte bunlardan bazıları:sorun olduğunu gösteren yaygın işaretler.

Görünür Yüzey Hasarı

Yüzey hasarı, fark edilmesi en kolay işaretlerden biridir. Namlunun iç kısmındaki çizikler, ezikler veya oluklar aşınmanın habercisi olabilir. Bu izler genellikle aşındırıcı malzemeler veya kirleticiler sistemden geçtiğinde ortaya çıkar. Zamanla bu hasar kötüleşerek namlunun malzemeleri verimli bir şekilde işleme kabiliyetini etkileyebilir.

Operatörler ayrıca renk bozulması veya çukurlaşma olup olmadığını da kontrol etmelidir. Bu sorunlar, özellikle namlu aşındırıcı malzemelerle çalışıyorsa, korozyona işaret edebilir. Düzenli görsel incelemeler, bu sorunları daha da büyümeden tespit edebilir.

Uç:Namlunun iç kısmında görülmesi zor hasarları kontrol etmek için bir el feneri kullanın.

Performans Düşüşü

Bir enjeksiyon vidası namlusu arızalanmaya başladığında, performans düşer. Makineler tutarlı bir eritme veya karıştırma sağlamakta zorlanabilir. Bu durum, ürün kalitesinin dengesiz olmasına yol açarak müşterileri hayal kırıklığına uğratabilir ve israfı artırabilir.

Hasarın performansı nasıl etkilediğini daha iyi anlamak için aşağıdakileri göz önünde bulundurunmetrikler:

| Metrik | Hasarın Etkisi |

|---|---|

| Eritme Verimliliği | Aşınma nedeniyle boşluklar arttıkça azalır |

| Üretim Oranı | Aşınma nedeniyle kabul edilemez seviyelere ulaşabilir |

| Hurda Oranı | Aşınmayla parça kalitesi azaldıkça artar |

| Döngü Süresi | Aşınmayı telafi etmek için ayarlamalar yapıldıkça artar |

Bu değişiklikler üretim programlarını aksatabilir ve maliyetleri artırabilir.Bu metriklerin izlenmesiOperatörlerin bir namlunun ne zaman bakıma ihtiyacı olduğunu belirlemesine yardımcı olur.

Malzeme Sızıntıları veya Birikmeleri

Namlu etrafında malzeme sızıntıları veya birikmesi, açık bir sorun belirtisidir. Sızıntılar genellikle namlu contaları veya boşlukları aşındığında meydana gelir. Bu durum, malzeme israfına ve dağınık çalışma alanlarına yol açabilir.

Öte yandan, namlu içinde malzeme birikmesi plastiğin akışını engelleyebilir. Bu sorun genellikle namlu düzgün temizlenmediğinde veya uyumsuz malzemeler kullanıldığında ortaya çıkar. Birikinti, aşırı ısınmaya ve namluya daha fazla zarar vermesine neden olabilir.

Not:Sızıntıların veya birikmelerin hızla giderilmesi, daha ciddi hasarların önlenmesini ve üretimin sorunsuz bir şekilde devam etmesini sağlayabilir.

Enjeksiyon Vidası Kovanlarında Hasar Nedenleri

Bir enjeksiyon vidası namlusunda hasara neyin sebep olduğunu anlamak, operatörlerinönleyici tedbirlerİşte aşınma ve yıpranmanın arkasındaki başlıca suçlular.

Aşındırıcı veya Uyumsuz Malzemeler

Aşırı aşındırıcı veya namlu tasarımıyla uyumsuz malzemeler önemli hasara neden olabilir. Örneğin, dolgulu plastikler veya mühendislik plastikleri genellikle namlunun yüzeyini zamanla aşındıran sert parçacıklar içerir. Namlu, bimetalik alaşımlar gibi dayanıklı bir malzemeden yapılmamışsa, bu malzemeleri etkili bir şekilde işlemekte zorlanabilir.

PVC gibi uyumsuz malzemeler, korozyona dayanıklı namlular gerektirir. Yanlış namlu tipi kullanımı, namlunun hızlı bir şekilde bozulmasına yol açabilir. Operatörler, gereksiz hasarları önlemek için namlunun özelliklerini işlenen malzemelerle her zaman uyumlu hale getirmelidir.

Uç:Üretime başlamadan önce malzemenin namluyla uyumluluğunu kontrol edin, böylece maliyetli onarımların önüne geçin.

Kirlenme ve Yabancı Parçacıklar

Hammaddelerdeki kirleticiler ve yabancı partiküller de hasara yol açan bir diğer yaygın nedendir.Metal safsızlıkları veya kalıntılarınamlunun içini çizebilir veya oyabilir, bu da verimliliğini azaltabilir. Üretim sırasındaki düşük hassasiyet veya yetersiz ısıl işlem de namluyu kirlenmeye karşı daha savunmasız hale getirebilir.

Bu riski en aza indirmek için, operatörler kullanımdan önce hammaddeleri yabancı maddeler açısından incelemelidir. Namlunun düzenli olarak temizlenmesi, birikme ve kirlenmenin performansı etkilemesini de önleyebilir.

- Yaygın kirlenme kaynakları şunlardır:

- Hammaddelerdeki metal madde

- Kir veya toz gibi kirlilikler

- Önceki üretim döngülerinden kalan artık malzeme

Bakım Eksikliği veya Aşırı Kullanım

İhmal etmekrutin bakımNamlunun aşırı kullanımı erken aşınmaya yol açabilir. Uzun süreli frensiz kullanım, namlunun yapısını zayıflatabilecek aşırı ısınma riskini artırır. Ayrıca, plastikleştirme sırasındaki düşük sıcaklıklar, vida ve namlu tertibatında düzensiz aşınmaya neden olabilir.

Operatörler, namluyu en iyi durumda tutmak için bir bakım programı uygulamalıdır. Bu, temizlik, yağlama ve aşınma belirtilerinin kontrol edilmesini içerir. Önerilen çalışma sürelerine uyularak ve makine ayarlarının verimlilik için optimize edildiğinden emin olunarak aşırı kullanım önlenebilir.

Not:Düzenli bakım, sadece hasarı önlemekle kalmaz, aynı zamanda enjeksiyon vidası gövdesinin ömrünü de uzatır.

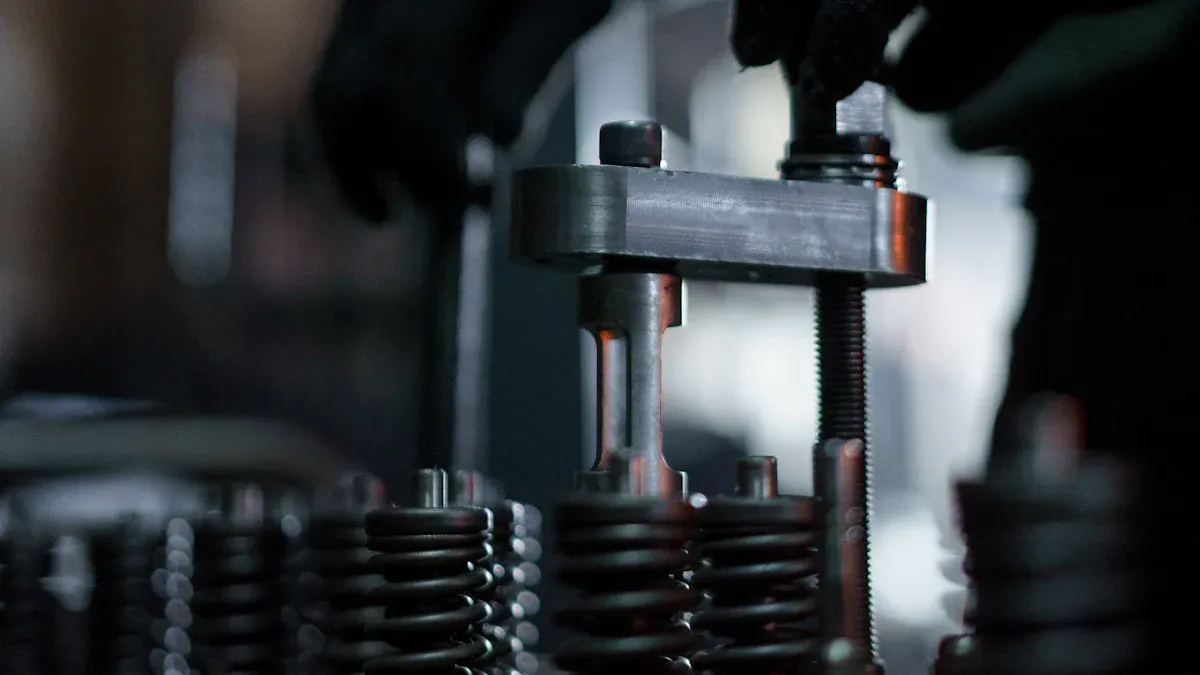

Enjeksiyon Vidalı Namlular için Muayene Yöntemleri

Enjeksiyon vidalı namluların düzenli olarak kontrol edilmesi, operatörlerin hasarı erken fark etmelerine ve maliyetli onarımlardan kaçınmalarına yardımcı olur. İşte namluların en iyi durumda kalmasını sağlamak için üç etkili yöntem.

Görsel Muayene

Görsel kontroller, hasarı tespit etmenin en basit yoludur. Operatörler namlunun içinde çizik, ezik veya renk bozulması olup olmadığını kontrol edebilirler. Bu işaretler genellikle aşınma veya korozyona işaret eder. El feneri kullanmak, ulaşılması zor alanları görmeyi kolaylaştırır.

Korozyon, özellikle namlularda PVC veya diğer aşındırıcı plastikler gibi malzemelerin işlenmesi sırasında yaygındır. Düzenli görsel incelemeler, bu sorunları daha da kötüleşmeden tespit edebilir. Operatörler ayrıca namlu çevresinde malzeme birikmesi veya sızıntı olup olmadığını da kontrol etmelidir. Bu sorunlar üretimi aksatabilir ve daha fazla hasara yol açabilir.

Uç:Olası sorunların önüne geçmek için görsel incelemeleri haftalık olarak planlayın.

Ölçüm Araçlarını Kullanma

Ölçüm araçları, namlu aşınması hakkında hassas veriler sağlar. Operatörlerin, görünmeyen hasar belirtilerini erken tespit etmelerine yardımcı olurlar. Etkili bir sistem,Glycon EMT Sisteminamlu içindeki aşınmayı ölçmek için Micro-Epsilon sensörleri kullanan.

Bu araçların çalışma prensibi şöyledir:

| Ölçüm Aracı | Tanım |

|---|---|

| Glycon EMT Sistemi | Enjeksiyon vidalı kovanlarda hassas aşınma ölçümü için Micro-Epsilon sensörleri kullanılır. |

| Mikro-Epsilon Sensörler | 600°F'ye kadar çalışma sıcaklıklarında doğru okumalar sağlayan sağlam sensörler. |

| Ölçüm Süreci | Namlu tıpasının çıkarılması, sensörün takılması ve vida dış çapı ile namlu iç çapı arasındaki mesafenin ölçülmesi işlemidir. |

| Veri İletimi | Aşınma ve üretim verileri analiz edilmek üzere Elektronik Ölçüm ve Takip portalına gönderilir. |

| Tahmine Dayalı Analitik | Aşınma oranlarının hesaplanmasına ve gelecekteki aşınmanın tahmin edilmesine olanak tanır, değiştirme programlarını optimize eder. |

Bu araçlar yalnızca aşınmayı ölçmekle kalmaz, aynı zamanda öngörücü analizler de sağlar. Operatörler bu verileri bakım ve değişim planlamak için kullanarak arıza sürelerini azaltabilir.

Not:Ölçüm araçlarına yatırım yapmak, beklenmedik arızaları önleyerek uzun vadede tasarruf sağlayabilir.

Performans Testi

Performans testleri, namlunun üretime ne kadar iyi uyum sağladığını ortaya koyar. Operatörler, hasar tespit etmek için sıcaklık değişimleri, kesme hızı ve yuva genişliği gibi ölçütleri izleyebilir. Örneğin, hasarlı bir namlu, sabit sıcaklıkları korumakta zorlanabilir ve bu da ürün kalitesinin dengesiz olmasına yol açabilir.

İşte temel ölçütlerin dökümü:

| Performans Testi Ölçütü | Hasar Tespiti ile Korelasyon |

|---|---|

| Sıcaklık Değişimi | Ofset derecesi ile pozitif korelasyon; ofset artan sıcaklıkla azalır. |

| Kesme Oranı | Sıcaklığı etkiler; daha yüksek hızlarda önemli değişiklikler gözlemlenir. |

| Derinlik Değişimi | Pozitif korelasyon; ofset artan derinlikle azalır. |

| Yuva Genişliği | Kesme sıcaklığını artırır, besleme sıcaklığını ve basıncını etkiler. |

Bu ölçütlerin izlenmesi, operatörlerin bir namlunun ne zaman bakıma ihtiyaç duyduğunu belirlemelerine yardımcı olur. Örneğin, kesme hızı önemli ölçüde değişirse, namlunun eşit olmayan şekilde aşındığı anlamına gelebilir. Bu sorunların erken ele alınması, tutarlı üretim sağlar ve israfı en aza indirir.

Uç:Trendleri tespit etmek ve hasarı önlemek için performans verilerini düzenli olarak kaydedin.

Enjeksiyon Vidası Namlularının Hasar Görmesini Önleme

Rutin Bakım Uygulamaları

Rutin bakım omurgadırEnjeksiyon vidalı namluyu en iyi durumda tutmanın bir yolu.bakım görevlerinin mülkiyetiEkipmanın daha iyi bakımını sağlamak için sıklıkla kullanılır. Bu proaktif yaklaşım, makinelerin ömrünü uzatır ve beklenmedik arızaları önler.

İşte bazı temel bakım uygulamaları:

- Vidaları ve kovanları düzenli olarak inceleyin ve temizleyinmalzeme birikmesini önlemek için.

- Sürtünmeyi ve aşınmayı en aza indirmek için hareketli parçaları yağlayın.

- Aşırı ısınmayı önlemek için optimum işlem sıcaklıklarını koruyun.

- Montaj sırasında aşınmayı izleyin ve doğru hizalamayı sağlayın.

Uç:Önleyici bakım kontrol listesi oluşturun ve denetimler için düzenli duruşlar planlayın. Operatörleri doğru araçlarla donatmak, küçük sorunların anında çözülmesine de yardımcı olabilir.

Uyumlu Malzemelerin Seçimi

Üretim için doğru malzemelerin seçimiHasarı önlemek için kritik öneme sahiptir. Kalsiyum karbonat veya cam elyaf gibi aşındırıcı katkı maddeleri namlunun yüzeyini hızla aşındırabilir. Öte yandan, aşındırıcı malzemeler namluyla reaksiyona girerek uzun vadeli bozulmaya neden olabilir.

Hammaddelerin uyumluluk açısından değerlendirilmesi, dayanıklılığı garanti eder ve hasar riskini azaltır. Örneğin, bimetalik namlular, aşınmaya dayanıklı özellikleri sayesinde aşındırıcı veya korozif malzemelerin işlenmesi için idealdir. Operatörler, namlunun özelliklerini her zaman işlenen malzemelerle uyumlu hale getirmelidir.

Not:Uyumsuz malzemelerin kullanılması performans sorunlarına yol açabilir ve namlunun ömrünü kısaltabilir.

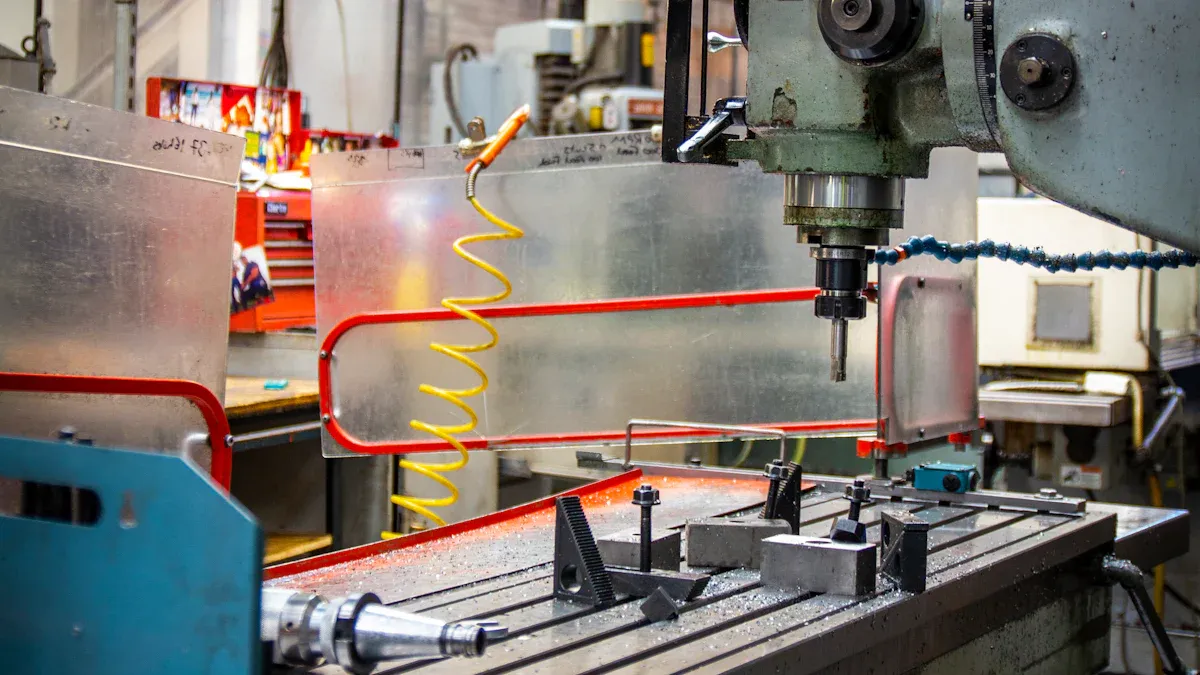

Makine Ayarlarını Optimize Etme

Yanlış makine ayarları, enjeksiyon vidası gövdesine zarar vererek erken aşınmaya yol açabilir. Operatörler, işlenen malzemeye uyacak şekilde sıcaklık, basınç ve hız gibi ayarları optimize etmelidir. Örneğin, aşırı basınç gövdede gereksiz strese neden olabilirken, düşük sıcaklıklar düzensiz aşınmaya yol açabilir.

Bu ayarların düzenli olarak gözden geçirilmesi ve ayarlanması, sorunsuz çalışma ve tutarlı ürün kalitesi sağlar. Operatörler ayrıca, olası sorunları erken tespit etmek için performans ölçümlerini de izlemelidir.

Uç:Operatörlere makine ayarlarının namlu performansı üzerindeki etkisini anlamaları için eğitim verin. Bu bilgi, üretim sırasında bilinçli ayarlamalar yapmalarına yardımcı olur.

Enjeksiyon vidalı kovanlarındaki hasarın erken tespiti, operasyonların sorunsuz ilerlemesini sağlar ve maliyetleri düşürür. Düzenli kontroller ve bakım, ekipman ömrünü uzatmada büyük rol oynar. Uyumlu malzeme kullanımı ve ayarların optimize edilmesi gibi önleyici tedbirler, tutarlı ürün kalitesi sağlar.

Hatırlamak:Proaktif yaklaşım, kesintileri en aza indirir ve üretimi verimli tutar.

SSS

Enjeksiyon vidası namlusunu temizlemenin en iyi yolu nedir?

Yumuşak bir fırça ve aşındırıcı olmayan bir temizlik maddesi kullanın. Çizilmeleri önlemek için metal aletlerden kaçının. Düzenli temizlik, namlunun verimli ve hasarsız kalmasını sağlar.

Operatörler enjeksiyon vidası kovanlarını ne sıklıkla denetlemelidir?

Haftalık denetimler idealdir. Sık yapılan kontroller, aşınma, sızıntı veya birikmelerin erken tespit edilmesine yardımcı olarak sorunsuz üretim sağlar ve maliyetli duruş sürelerini azaltır.

Uç:Tutarlılığınızı korumak için basit bir denetim kontrol listesi oluşturun.

Bimetalik namlular aşındırıcı malzemeleri daha iyi işleyebilir mi?

Evet!Bimetalik namlular aşınmaya karşı dayanıklıdırve korozyona karşı dayanıklıdırlar, bu da onları dolgulu plastikler veya mühendislik plastikleri gibi aşındırıcı veya korozif malzemeler için mükemmel hale getirir.

Not:En iyi performansı elde etmek için namlu tipini her zaman malzemeye uygun seçin.

Gönderi zamanı: 10 Haz 2025